Жизнь в напечатанном мире

21.10.2025

Прошлое, настоящее и будущее 3D-печати, которая активно используется том числе и в энергетике.

Еще несколько десятков лет назад технология 3D-печати могла служить разве что сюжетом для фантастических книг и фильмов. А сегодня аддитивное производство (от англ. to add – «добавлять») прочно вошло в нашу повседневную жизнь. Это обыденность и в то же время активно развивающееся направление, которое меняет мир вокруг нас. Мир, который в обозримом будущем теоретически едва ли не полностью можно будет напечатать. Ведь дело уже дошло до 3D-печати человеческих органов!

Не отнимать, а добавлять

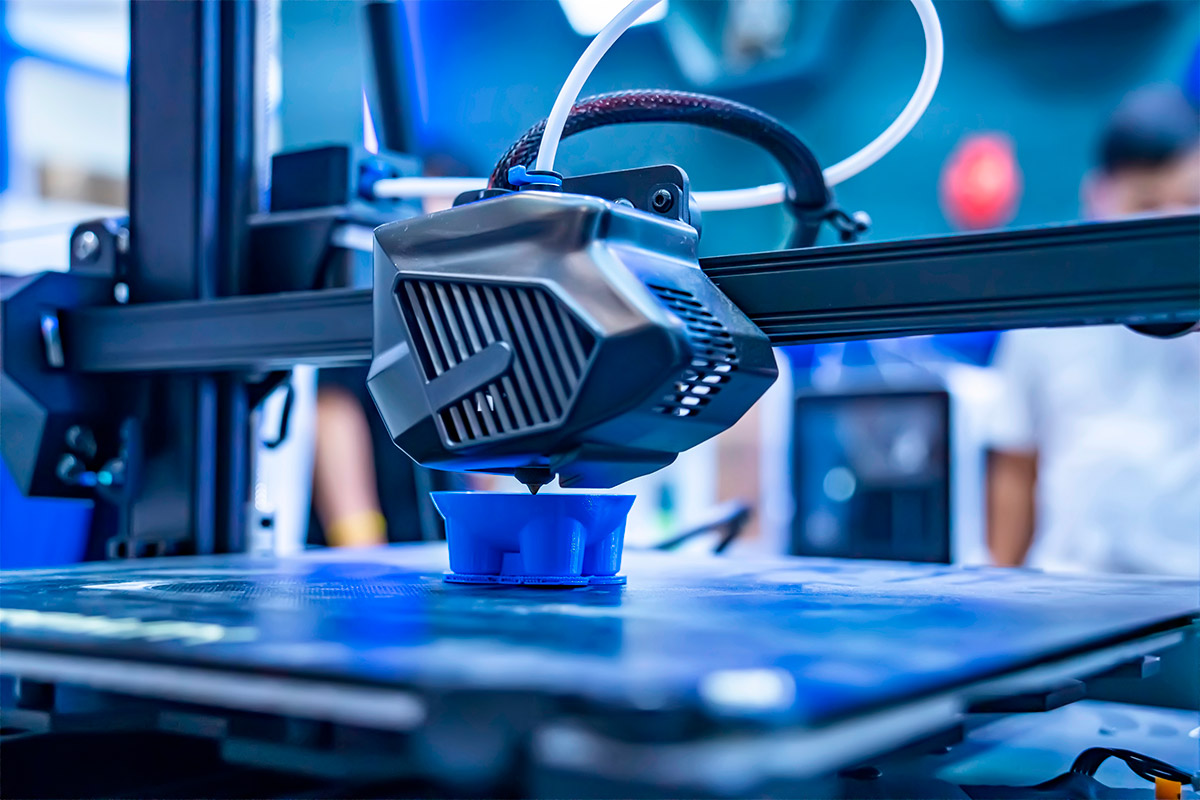

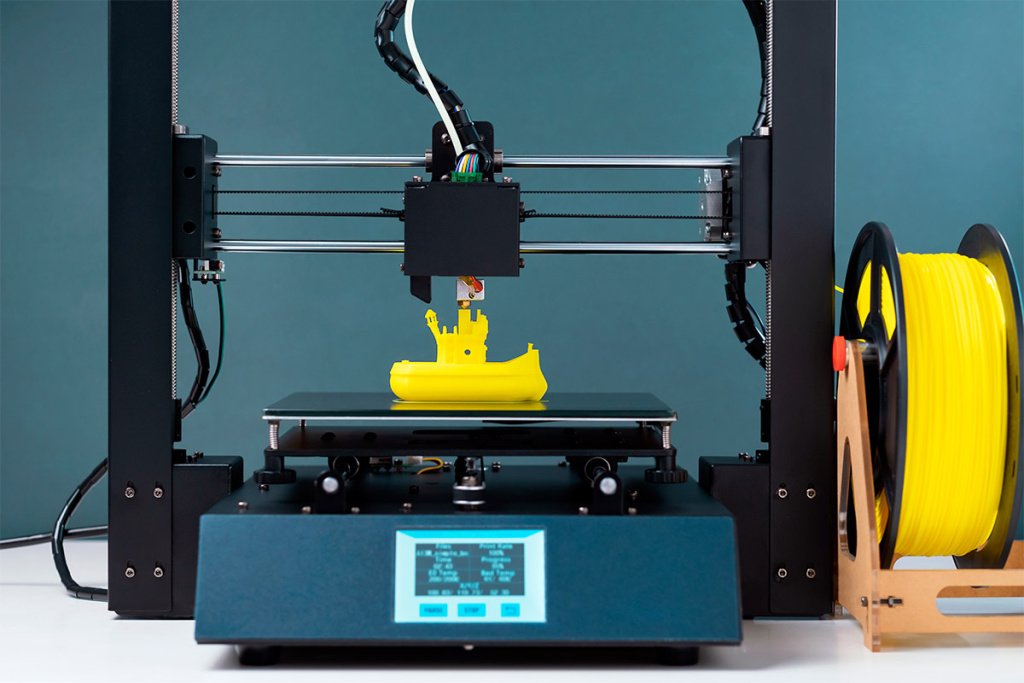

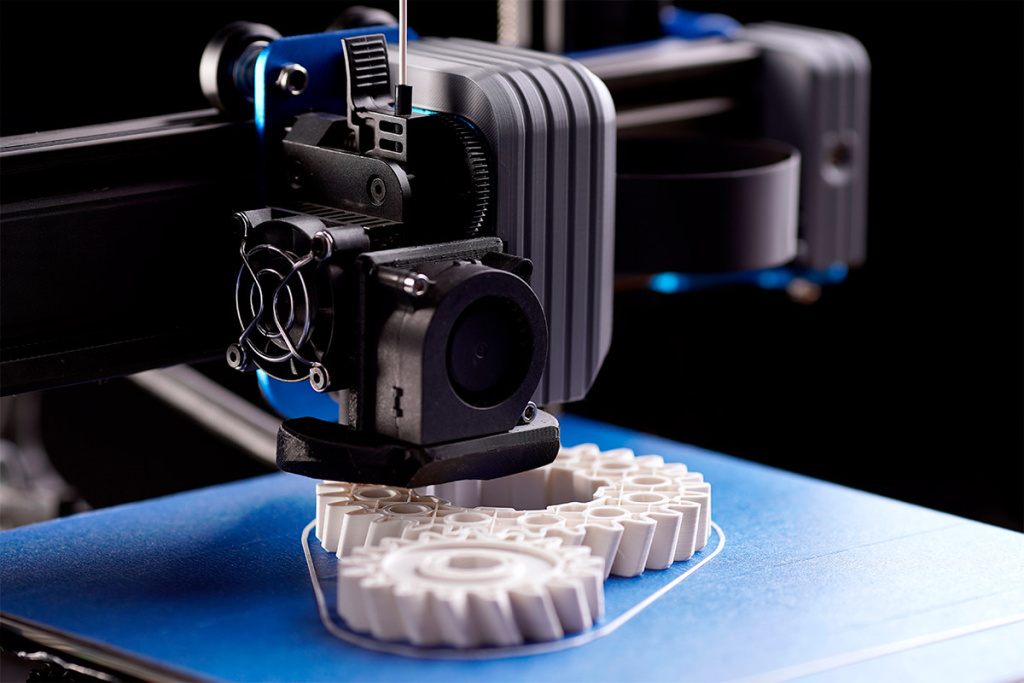

Для начала давайте разберемся, что такое 3D-печать. Это технология создания трехмерных объектов путем послойного нанесения (то есть добавления) материала на основе цифровой 3D-модели. Для этого используют специальные устройства – 3D-принтеры. Слово «добавлять» мы не зря уже несколько раз использовали в материале. Оно заключает в себе ключевое отличие 3D-печати от привычных методов промышленного производства, получивших в свою очередь название «субтрактивных технологий», то есть «отнимающих» технологий (от англ. to subtract – «вычитать», «отнимать»). При фрезеровке, шлифовке, резке и прочих схожих процедурах лишний материал удаляется с заготовки. Микеланджело, отвечая на вопрос о том, как он создает свои великие скульптуры, сказал: «Я беру кусок мрамора и отсекаю все лишнее». Это типичный пример субтрактивной технологии. В отличие от нее при 3D-печати предмет создается с нуля за счет того, что материал постепенно добавляется до получения цельной модели. Для того чтобы технология классифицировалась как «3D-печать», необходимо построение конечного продукта из сырья, а не из заготовок. Формирование объектов, при этом, должно быть произвольным, то есть без использования предназначенных для этого форм, которые применяются, например, при литье.

Процесс 3D-печати включает в себя несколько этапов:

- cоздание 3D-модели – в программе для 3D-моделирования (CAD) или с помощью 3D-сканера;

- нарезка на слои: программа-слайсер разделяет модель на тонкие слои и генерирует инструкции (G-код) для принтера;

- печать: принтер последовательно наносит материал;

- финальная обработка: после завершения печати объект может потребовать постобработки, такой как удаление поддержек, шлифовка или покраска.

Из чего делают 3D-модели

Например, из пластика, который подается в виде нитей (филаментов), плавится и выдавливается для построения объекта слой за слоем. Керамика больше подходит для создания высокоточных и декоративных изделий. Другие распространенные материалы, которые используются в аддитивном производстве, – фотополимерная смола, полимерный или металлический порошок. Современные инженеры придумали заливать в 3D-принтер даже быстрозастывающий бетон! С помощью такой реально существующей технологии можно за сутки напечатать двухэтажный дом площадью более 200 м2. Интересное решение пресловутого квартирного вопроса, не правда ли?

Что же касается вышеупомянутой печати человеческих органов для последующей пересадки в организм, то здесь в качестве исходного материала выступают биологические материалы, в частности – стволовые клетки.

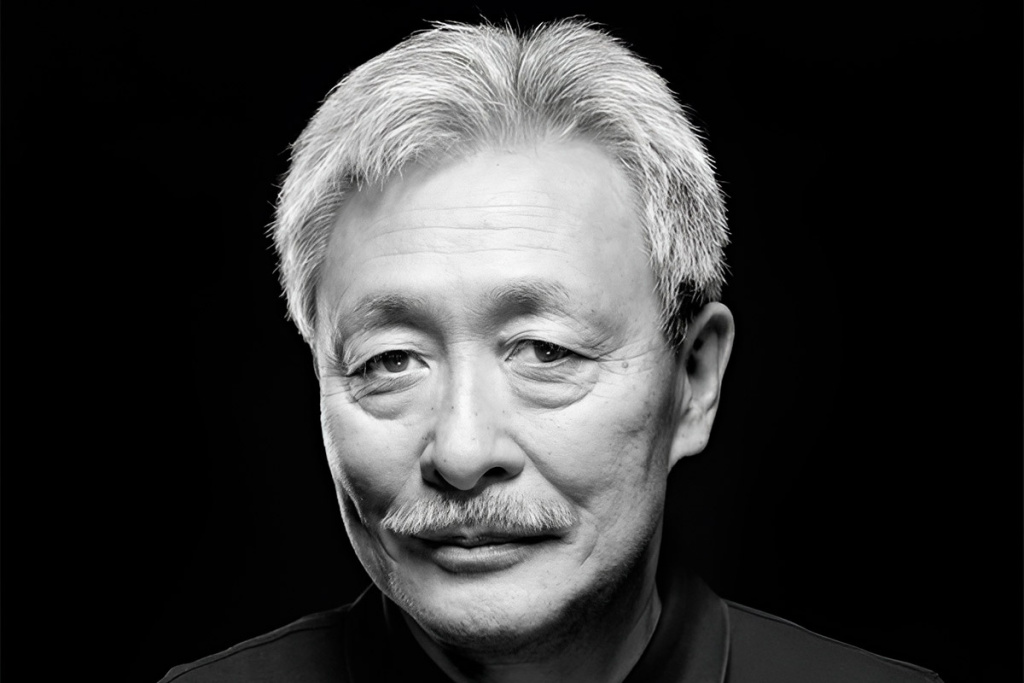

Первый образец в истории: чашечка для промывки глаз

Человеком, который стоял у истоков 3D-печати, можно считать Хидео Кодама, доктора муниципального промышленного исследовательского института в японском городе Нагоя. В 1980 году он подал заявку на регистрацию патента на устройство, которое с помощью ульрафиолетовой засветки послойно формировало жесткий объект из фотополимерной смолы. Увы, как это часто бывает с талантливыми изобретателями, Кодама оказался не слишком практичным и расторопным человеком: он не успел предоставить необходимые данные для регистрации патента и забросил идею

В 1983 году трое инженеров из Франции Ален Ле Мехо, Оливье де Витт и Жан-Клод Андрэ выдвинули идею использования лазера и мономера, который под воздействием лазера превращался бы в полимер. Первым объектом, созданным на таком аппарате, стала винтовая лестница. Свою технологию инженеры окрестили стереолитографией. Этот термин дал имя самому известному сегодня файлу для 3D-печати – STL (от англ. stereolithography). Ле Мехо, де Витт и Андрэ получили патент на свое изобретение в 1986 году. Однако научный мир и промышленные предприятия не проявили интереса к новой технологии, и в итоге патент не был использован для создания конечного продукта.

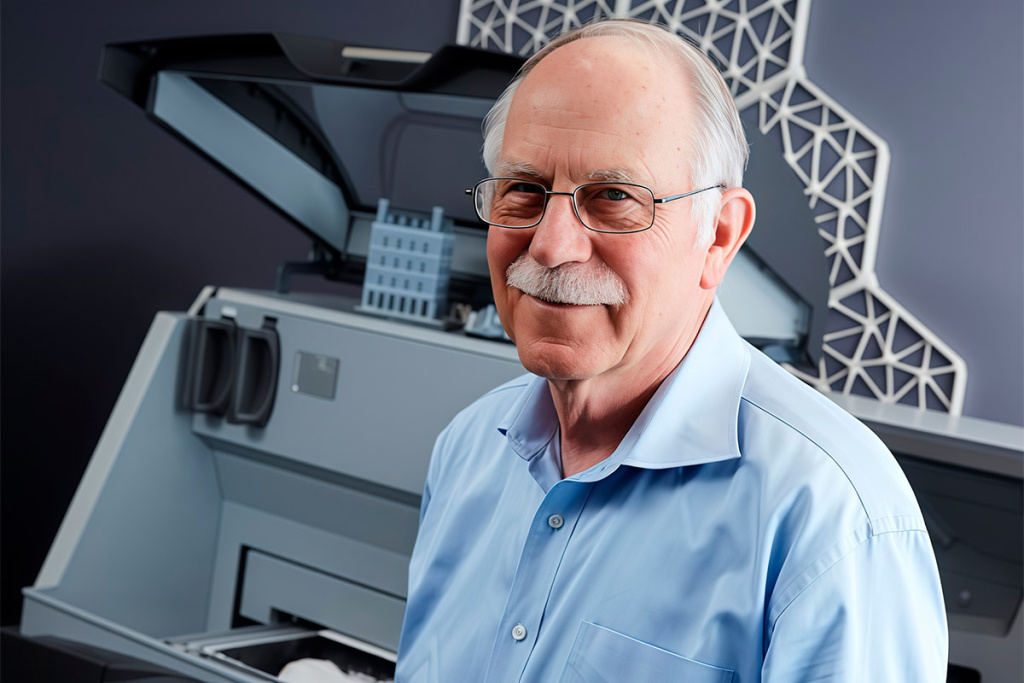

Гораздо более повезло американцу Чаку Халлу, который и стал создателем лазерной стереолитографии SLA. Он работал в компании, которая делала покрытия для столешниц и мебели при помощи ультрафиолетовых ламп. Производство небольших пластмассовых деталей для прототипирования новых конструкций изделий занимало до двух месяцев. Халл решил ускорить этот процесс, совместив УФ-технологию и размещение тонкого пластика послойно. В компании ему выделили небольшую лабораторию для экспериментов, где он работал по вечерам и выходным. В качестве материала американец использовал затвердевающие под воздействием ультрафиолета фотополимеры на акриловой основе. Однажды ночью после долгих месяцев экспериментов он смог наконец напечатать образец: это была чашечка для промывки глаза. Она и считается официально первой 3D-печатной моделью в мире. В данный момент она по-прежнему хранится в семье Халл, а после их смерти, согласно завещанию, будет передана в Смитсоновский научно-исследовательский институт в Вашингтоне.

Чак Халл подал патентную заявку на свое изобретение в 1984 году, и в марте 1986 года она была одобрена. Изобретение получило название «Аппарат для создания трехмерных объектов с помощью стереолитографии». Халл основал компанию 3D Systems и в 1988 году выпустил на рынок первый коммерческий 3D-принтер – модель SL1.

Игрушечная лягушка как двигатель прогресса

Практически одновременно со SLA-печатью была открыта технология SLS (англ. Selective Laser Sintering – «селективное лазерное спекание»). Здесь лазер используется для превращения сыпучего порошка (вместо смолы) в твердый материал. Разработкой занимались Карл Декард, студент бакалавриата в Техасском университете в Остине, и его преподаватель, профессор, доктор Джо Биман. В 1987 году они вместе основали корпорацию, однако SLS-технология стала коммерчески доступной для потребителей уже в XXI веке. В 2001 году компанию Декарда и Бимана выкупил Чак Халл.

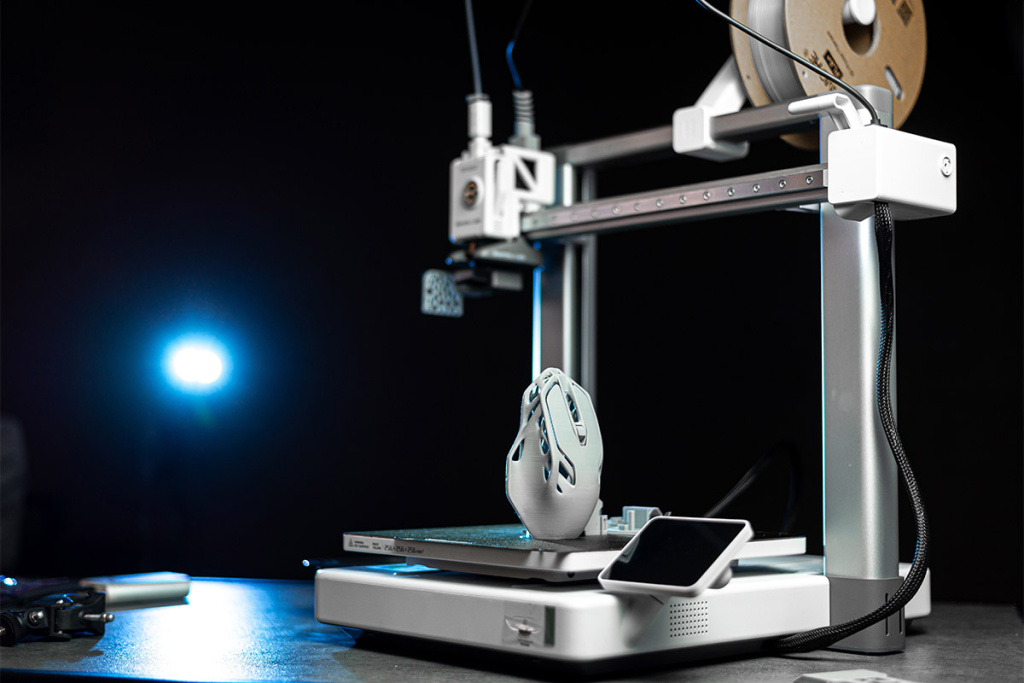

Изобретатели 3D-печати шли практически ноздря в ноздрю, и наиболее простой и бюджетный способ аддитивного проивзодства появился почти в то же время, что и технологии SLA и SLS. В 1988 году американский авиаинженер Скотт Крамп придумал FDM (Fused Deposition Modelling) – технологию послойного наплавления пластиковой нити. Крамп искал простой способ создания игрушечной лягушки для своей дочери и приспособил для этого горячий клеевой пистолет: расплавил пластик и разлил его по слоям. Так родилась идея FDM 3D-печати, технологии послойного наплавления пластика нитями. В 1989 году Крамп запатентовал свою идею и стал соучредителем компании Stratasys вместе со своей женой Лизой. В 1992 году они выпустили на рынок свой первый серийный продукт – 3D-принтер Stratasys 3D Modeler. Правда, первое оборудование от компаний Крампа и Халла было, во-первых, очень громоздким, во-вторых, очень дорогим. Позволить его себе могли только крупные корпорации.

Все изменилось в 2005 году, когда появилась технология RepRap (Replicating Rapid Prototyper) – самовоспроизводящийся механизм для быстрого изготовления прототипов. Его идейным вдохновителем был доктор Эдриан Бауэр из Университета Бата в Великобритании. Целью проекта было «самокопирование», воспроизведение компонентов самих 3D-принтеров. Вместе с коллегами Бауэр создал бюджетный 3D-принтер для домашнего или офисного использования.

Еще одним важным этапом в развитии аддитивного производства стало появление в интернете файлов печати с открытым исходным кодом. Сайты содержат как бесплатные, так и платные файлы для 3D-печати. Пользователи делятся моделями в интернете и печатают их самостоятельно.

3D в энергетике и не только

Сегодня 3D-печать используется в медицине, авиакосмической отрасли, строительстве, ювелирном деле, робототехнике, машиностроении и других сферах. Отдельно упомянем энергетику. Здесь 3D обеспечивает гибкость конструкции и повышает энергоэффективность. Более того, это позволяет быстро создавать прототипы, ускоряя разработку новых энергетических технологий. В атомной энергетике с помощью аддитивного производства изготавливают и тестируют детали реакторов, топливных фильтров и насосного оборудования, испытательные капсулы для современных испытательных реакторов. Печать на 3D-принтере элементов выгородки водяного реактора и рабочих колес насосов ускоряет их производство и улучшает характеристики.

В возобновляемой энергетике 3D-печать, например, помогает создавать более легкие аэродинамические турбинные лопасти для ветряных турбин: можно оптимизировать лопасти для определенных условий ветра, увеличивая производительность турбины. 3D-печать облегчает создание прототипов и аксессуаров для солнечных панелей. Создание миниатюрной копии ветрогенератора и тестирование его в аэродинамической трубе – путь к оптимизации и усовершенствованию конструкций ветровых генераторов.

Протезы – в печать

Из других технологий 3D-печати, конечно, можно выделить биопринтинг. Бионженер Томас Боланд из Клемсонского университета в США в 2003 году запатентовал использование струйной печати для 3D-печати живых клеток, что сделало возможным печать человеческих органов в будущем. Исследования в этой области ведут десятки компаний по всему миру.

Еще одним важным полем применения новой технологи стало создание протезов, сначала обычных, а потом и бионических – высокотехнологичных устройств, которые воспроизводят функции утраченной конечности. В 2008 году первый напечатанный протез был успешно трансплантирован пациенту и позволил ему вернуться к нормальному образу жизни.

В этом направлении работают и российские ученые. Так, в 2025 году студенты Пермского национального исследовательского политехнического университета (ПНИПУ) разработали механические и бионические протезы конечностей, детали которых можно печатать на 3D-принтере. Авторы создали 3D-модель и лабораторный образец механического активного тягового протеза кисти. Он приводится в движение за счет мышечной силы через рычаг и систему тросов.

«Протез легкий, не требует источников питания или сложной электроники, сохраняя при этом базовую функциональность. Для изготовления компонентов используется в том числе 3D-печать. В течение следующих двух лет разработчики намерены довести их долю до 95% за счет применения пятиосевого принципа печати с армированием полимерных слоев. Такой процесс изготовления обеспечит большую легкость и прочность деталей каждого устройства», – сказали ТАСС в университете.

По материалам из открытых источниковПоделиться

Читайте также

Вот теперь поиграем!

Шатурская ГРЭС помогла с игрушками детскому саду № 5.

И сразу меньше газов

Модернизированный энергоблок Сургутской ГРЭС-2 стал экономичнее и экологичнее.

Маршрут по бандане и дорога на Марс

Как сотрудник Юнипро полстраны на мотоцикле проехал.

Шарыповский каток преобразился благодаря Юнипро

На днях состоялось открытие большого катка на стадионе «Энергия» Шарыповского округа.

Комментарии

Чтобы оставить комментарий авторизуйтесь